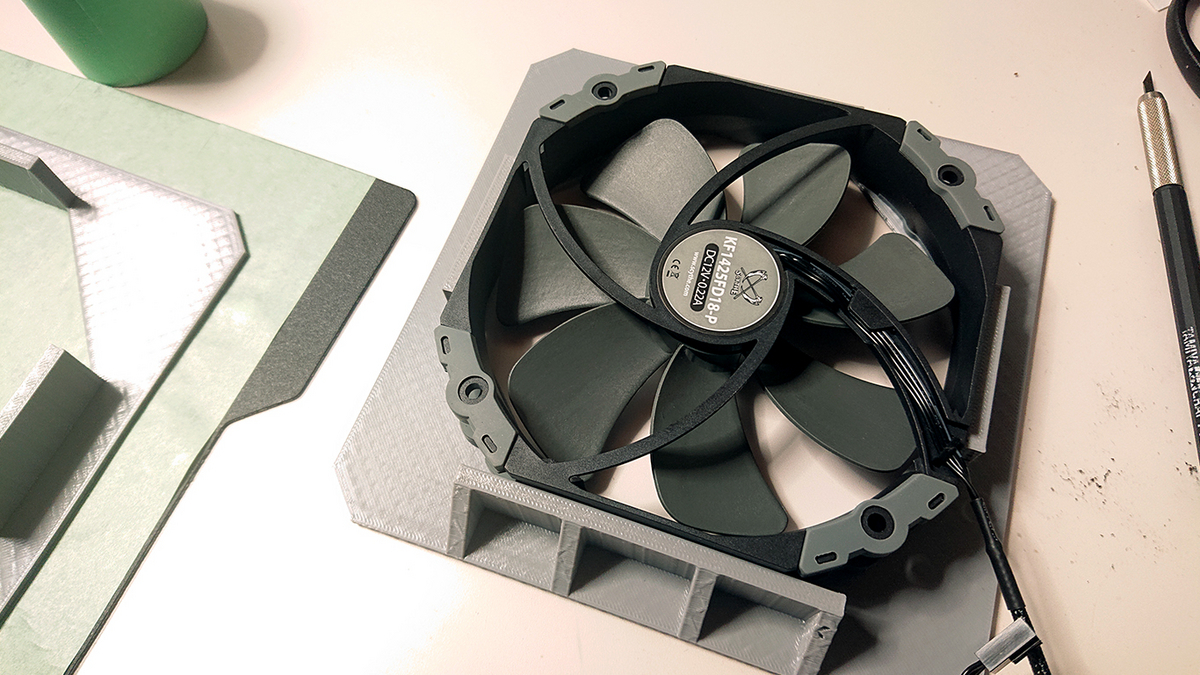

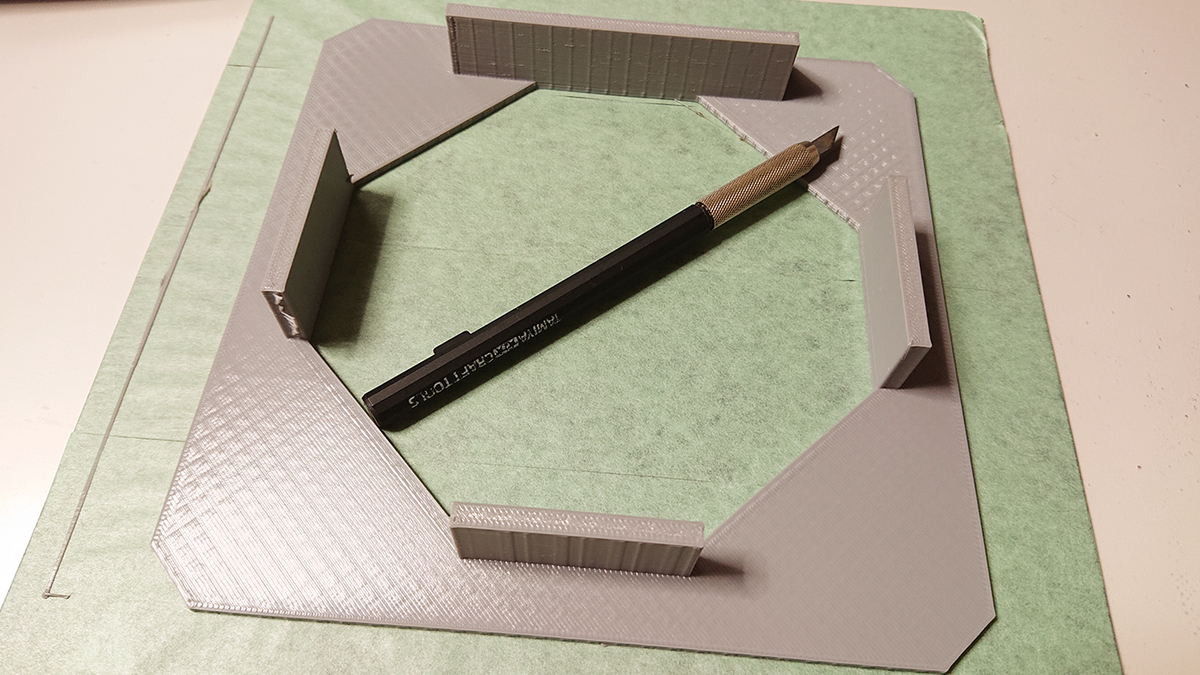

3Dプリンターもご無沙汰だったが、少し作りたいものが出てきて試行錯誤している。特に作りたいのはエアブラシ用塗装ブース。PCケースファン2枚を3Dプリントで作ったブラケットで固定して使う予定。排気ファンカバーも作る。

それはともかく

3Dプリンターにマスキングテープを貼ると印刷がうまく行く、というのを目にしたので試してみた。結果から言えばかなり上手く行ったので書いている。印刷した後はもう、マスキングテープから造形物を剥がすのも苦労するほどガッチリくっついてくれる。

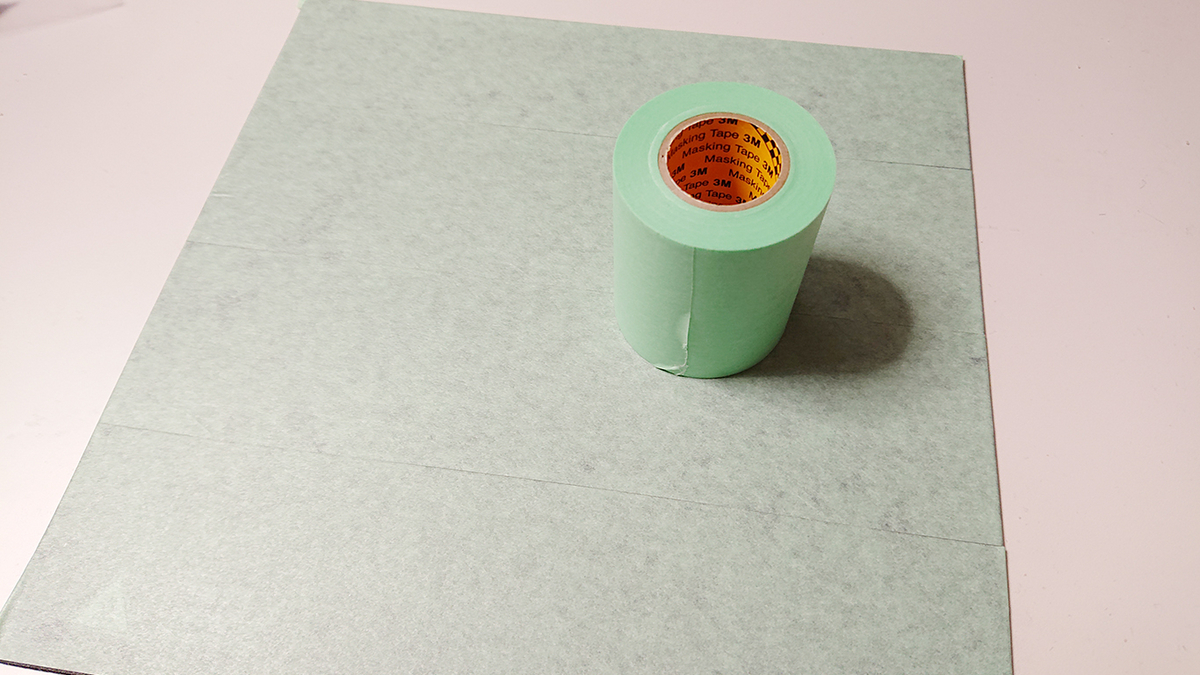

使ったマスキングテープはこれの青い版。3Mの幅広めのマスキングテープ。3Dプリンター専用のものもあるらしいが高かった。これで十二分。

使い方はこういう感じ、3Dプリンターのプラットフォームシート(ステージの部分に磁石でくっついてるシート)に貼り付けるだけ。こうした使い方をするので出来るだけ幅は広い方がいい。貼った後でステージとエクストルーダー*1の間を調整してから印刷する。

なお、本当にガッチリ付いているので造形物を外す際、マスキングテープをキレイに残したままにするのは不可能。使い捨てなのであまり高いものを買うのは良くない。

何が凄いの?

3Dプリンターを使ったことがある人ならともかく、それとは無縁の人はここまでで「何が凄いの?」と思ったことだろう。なので一応解説しておく。

SKhonpoのサイト より

上の画像のような3Dプリンター、熱でプラスチックのワイヤーを溶かして積層していくFDM方式では、平面の土台(ステージ)に下から上へと積層を繰り返して造形物を作っていく。上の写真でも腕の造形物が板(ステージ)に乗っているのが分かるだろう。

このステージに造形物をくっつけたまま樹脂を積み重ねていく以上、ある程度しっかり造形物がステージにくっつかないと途中で振動によってズレたり、外れてしまって印刷が失敗してしまう。「3Dプリンター 印刷失敗」で検索すればどのような状態になるか分かる。スパゲティモンスター状態。

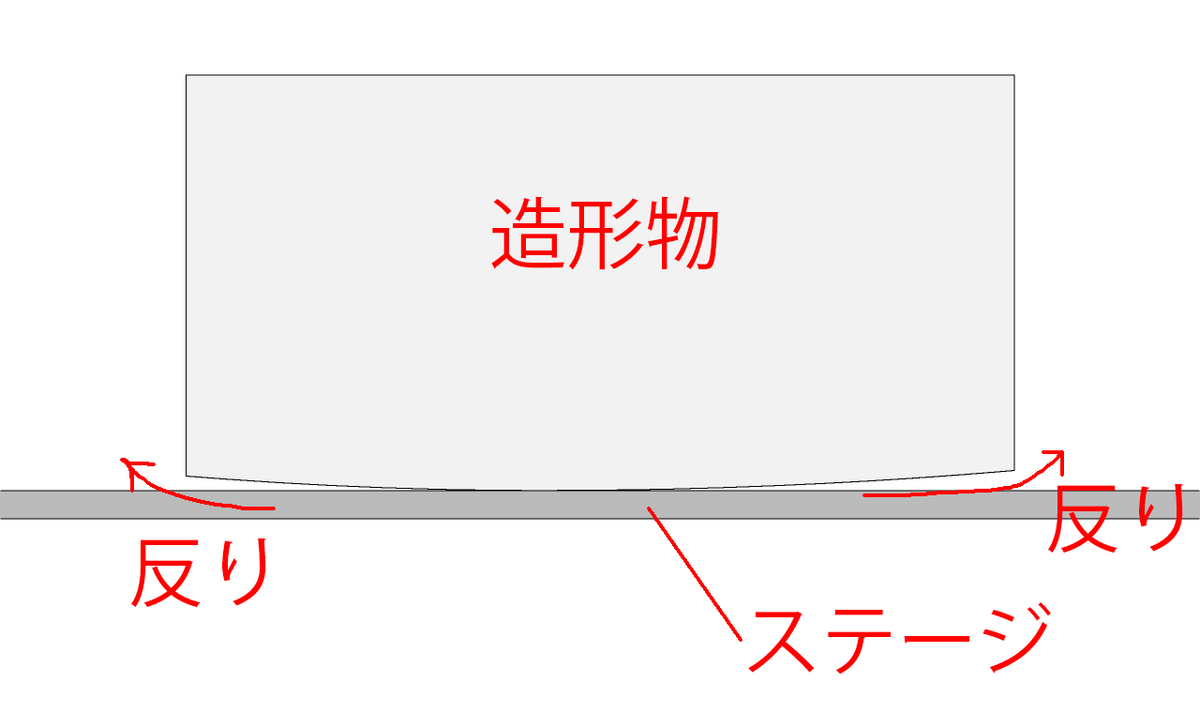

また、熱されて積層された樹脂は冷めるにつれて縮んで来る。これがステージに対して反りとなって現れ、密着性を下げてしまう。模式図にすると下のような感じ。これは原理的なものなので解消がかなり難しい。

3Dプリンターのメーカーもある程度の対策はしているが、それでもデフォルトで付属している部品では心許なかったりする。そこで先人達は造形物とステージとの密着性を上げるべく様々な手段を講じてきた。ステージを触ってしまったら皮脂がついたと洗剤で洗い、スティック糊を塗って固定力を高めたり、断熱材で囲ったり。私は両面テープを敷き詰めたりしてみたが反りに対しては効果が無かった。

そこで今回のマスキングテープ。思ったよりもガッチリくっつくし、この季節(暑い=樹脂の冷却が比較的ゆるやか)であれば結構いい感じにプリント出来そうに思う。何なら両面テープよりもはるかにガッチリ付いているので、これから3Dプリンターを動かす際はマスキングテープが手放せなくなりそう。

印刷直後のファンブラケット。形状的にはまだ反りが起きづらいタイプではあるが、なかなかのサイズを反り無く印刷できている。

3Dプリンターではこれ以外にもレベリングの沼があったりと割と面倒くさかったりする。キレイに速くは難しい。光造形方式はよりキレイな仕上がりになるが大きいものには不向きらしい。洗浄したり再硬化させたりとあれはあれで非常に面倒くさそう。

余談:3Dプリンターの強み

ぶっちゃけた話、3Dプリンターを持ってはいるが活躍の場は少ない。ここ数年でも数えるほどしか使っていない。実用品が欲しいなら100均に行く方が10,000倍マシ。不満は見方を変えれば飯の種なので、大体、ライフハックしようとして3Dプリンターを買うと失敗する。反ったりして思ったよりも完成品がキレイじゃない、時間がかかり過ぎる、既製品を使った方が早くて安いetc.。

では3Dプリンターの強みは何か。試作品の製作は当然として、自分が欲しいサイズぴったりのモノを作れる点にあると私は思う。上で言えばPCケースファンのためのブラケット。探せばあるのかも知れない。でもなかなかそんな重箱の外側から出て家の換気扇のカバー裏の隅を突くようなシロモノは無い。そうした時に自分で設計してぴったりのモノを作れる、それも大きさによってはその日のうちに形になる、という点は強み。

また、PC上の3Dモデルでしか無かった物体が数十分~数時間で実物となって出てくる、という感覚は不思議な満足感がある。自分で設計したものであればなおさら。

*1:樹脂を排出する部分